電子商務與智能制造技術推動了自動化立體倉庫的快速發(fā)展與創(chuàng)新,在現(xiàn)代物流業(yè)中更加注重考慮物流系統(tǒng)整體的密度以及數(shù)字化、智能、信息化集成應用,而不是僅考慮單一設備和系統(tǒng)的能力,產(chǎn)生了“密集倉儲”的概念。在物流產(chǎn)業(yè)的快速發(fā)展過程中,需要對物流倉儲系統(tǒng)進行全面規(guī)劃和創(chuàng)新設計。與普通立體倉庫相比,密集倉儲土地利用率和空間利用率上可提高20%~100%左右,同時作業(yè)效率可提高20%,運行能耗可降低30%,單元投資成本可節(jié)約10%左右,密集倉儲系統(tǒng)因而越來越多地受到行業(yè)的關注,其市場發(fā)展前景廣闊。

作為面向密集倉儲的重要搬運設備,智能托盤式四向穿梭車(以下簡稱四向車)是一種智能型軌道導引自動換向變軌的搬運設備,在電控系統(tǒng)控制下,通過編碼器、RFID、光電傳感器等數(shù)字化技術精確定位各個輸入、輸出工位,配置智能化調度系統(tǒng),接收物料后進行自動往復穿梭搬運,四向車無需人員操作,運行速度快、智能化程度高,適用于各種物流存儲系統(tǒng),能夠促進單元物料快速實現(xiàn)平面自動輸送。在智能化調度系統(tǒng)的驅使下,多層多車協(xié)同并行作業(yè),從而實現(xiàn)精準、高效的作業(yè)模式,為企業(yè)的物流存儲系統(tǒng)提供新的物流解決方案。

一、托盤式四向穿梭車關鍵機構設計

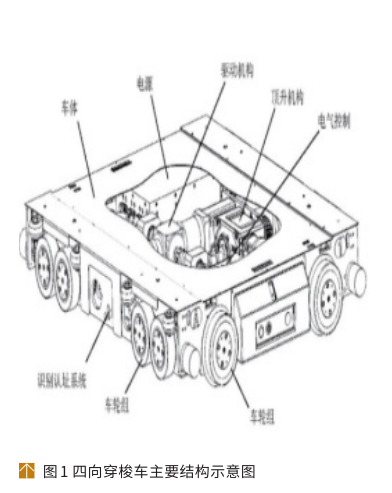

四向車根據(jù)任務要求,協(xié)同往復式提升機,通過行駛軌道在貨架不同層、不同貨道內完成作業(yè)任務,在倉庫監(jiān)控系統(tǒng)的控制和調度下,整個密集庫可以實現(xiàn)多層多車同時運作,各四向車在工作時可以向信息管理系統(tǒng)上傳位置、速度、電量、有無貨、故障、工作情況等信息;四向車具備整存整取、倒貨移動、托盤點數(shù)等作業(yè)功能,實現(xiàn)物料快速出庫和庫存管理;其內部設置有避障功能和故障報警提示功能,能夠起到安全保護作用,并及時反饋故障信息。從硬件系統(tǒng)來看,四向車主要由車架、頂升機構、驅動機構、車輪組、電源、電氣控制等部件組成(見圖1)。

1.1 車體結構

四向車車體結構應用模塊化設計技術采用優(yōu)質鋼材組合成型,整車設計載重為1500kg及以上,最低安全系數(shù)建議為1.6,材料屈服強度為2.75MPa;四向車車體結構針對整車的可靠性與結構的輕量化進行了優(yōu)化設計。

1.2 驅動機構及車輪

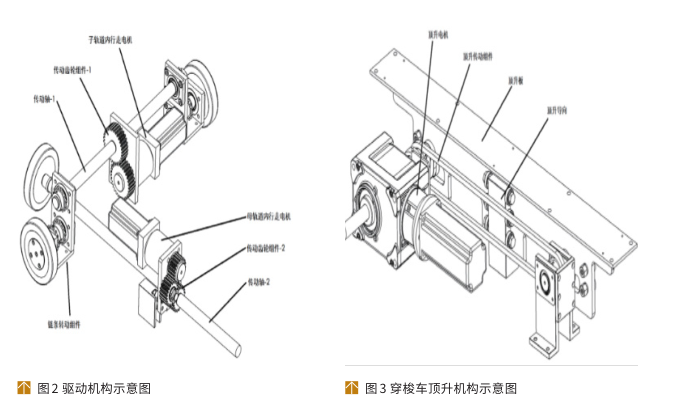

四向車驅動機構采用伺服電機驅動,行星減速加換向器,促進二個方向的快速換向,一般工況下空載運行速度為1.4m/s~1.6m/s,滿載運行速度為1.0m/s~1.2m/s;在貨架層水平運行時,四向車在X向采用4輪驅動,Z向采用8輪驅動,選擇八輪(主動輪和從動輪組合)傳動方式滿足系統(tǒng)設計要求,既保證車行走的穩(wěn)定性,又減少了內部機械系統(tǒng)的復雜性。四向車運動時車輪長期受到摩擦,需要耐磨車輪,經(jīng)過性能測試,選用聚氨酯車輪,經(jīng)久耐用、減少躁音,確保運行穩(wěn)定性。驅動機構示意圖(見圖2)。

1.3 頂升機構

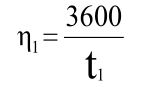

四向車作業(yè)需要多次頂降換向動作,應設計機械機構頂降或液壓頂降裝置。考慮到機械結構安全可靠經(jīng)久耐用,建議頂升行程為40mm,頂升時間為3~5s。四向車存取貨物通過頂降托盤和換向升降完成一次作業(yè)周期,為提高作業(yè)效率,應確保四向車在作業(yè)過程快速頂降、快速換向以縮短作業(yè)周期。穿梭車頂升機構示意圖(見圖3)。

二、數(shù)字化控制及通訊技術

四向車采用PLC及工控機技術,實現(xiàn)邏輯控制,結合底層路徑自學習算法,確保高速運行、精準定位、安全可靠。四向車選用SIMATICS7系列PLC作為核心控制器,充分利用其豐富的擴展性集成接口,將傳感器模塊、供電模塊、無線通訊模塊以及執(zhí)行機構模塊等集成,實現(xiàn)整車運動導引、驅動控制、執(zhí)行機構操作,安全防護等工作。密集庫中采用Zigbee無線通訊方式,上位控制器通過Zigbee主模塊向四向車下達任務指令,任務指令傳遞至PLC完成計算處理后,轉變成具體的控制信號并輸送至控制執(zhí)行機構運動的驅動控制模塊中,在該模塊中對驅動直流電機進行調速,進而控制執(zhí)行機構完成相應動作。在這一過程進行中,各類傳感器和RFID系統(tǒng)將采集的定位、檢測、故障等信息通過Zigbee子模塊反饋給上位器,并由狀態(tài)顯示器反饋給倉庫操作人員,實現(xiàn)四向車動態(tài)信息的雙向傳遞。控制系統(tǒng)結構(如圖4)所示。

三、密集倉儲系統(tǒng)的智能調度技術

基于WCS可以實現(xiàn)作業(yè)任務設置、貨位決策優(yōu)化、密集多深位存儲、多層多四向車作業(yè)調度等各種功能。密集倉儲系統(tǒng)采用多任務模式,為保證四向車集群全局效率提升,需制定合理有效的智能調度策略。智能化調度包括庫區(qū)分配、任務優(yōu)先級劃定、貨位分配、路徑規(guī)劃等。在WCS控制下,密集庫中各設備基于實時路徑規(guī)劃完成多任務并行作業(yè);設備運行狀態(tài)實現(xiàn)3D可視化監(jiān)測;作業(yè)終端基于可視化界面對多設備、入出庫作業(yè)、多深位貨物狀態(tài)進行監(jiān)控,并根據(jù)作業(yè)數(shù)據(jù)分析完成遠程診斷。密集倉儲系統(tǒng)調度架構(如圖5)所示。

四、四向車作業(yè)能力評估

四向車的作業(yè)能力受倉庫訂單任務、調度技術、存儲策略、作業(yè)模式、設備技術參數(shù)等因素的影響,其高低直接影響密集倉儲系統(tǒng)的效率。四向車在垂直交叉軌道上切換方向完成貨物的水平出入庫,具備單一作業(yè)和復合作業(yè)兩種模式。

在 單 一 作 業(yè) 模 式中,四向車一個周期內只完成一個出(入)庫任務;在復合作業(yè)模式中,設備一個周期內完成入庫和出庫兩個任務。在基于每層一臺四向車的系統(tǒng)配置下:

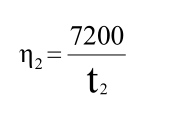

1)在單一作業(yè)模式中,四向車入庫作業(yè)和出庫的作業(yè)時間相同,假設每層四向車的平均單一作業(yè)時間為t 1 ,則該模式下的出入庫能力

η 1 可計算為

2)在復合作業(yè)模式中,假設四向車的平均復合作業(yè)為t 2 ,則對應的出入庫η 2 為

五、應用案例

案 例 四 向 車 已 在 某 公 司 密 集 庫 項 目 中 得 到 實 際 應 用 。

該密集庫實現(xiàn)汽車配件成品、半成品存儲,整盤入出及揀選出庫等功能,總的占地面積為1765m

2 ,貨架總體高度為

20m,共有貨位6929個,具有7度防震等級。單元托盤尺寸為1200mm×1100mm×1200mm/1400mm(長×寬×高),單元最大載重為800kg(含托盤)。倉庫中整體入出庫量不少于250托/h,設備配置有四向車11臺,提升機4臺,輸送機系統(tǒng)8套。根據(jù)該企業(yè)對現(xiàn)代化物流的不同需求,在做大量的需求調研和分析后,設計出一套符合該企業(yè)需求、性價比高、可拓展的方案,經(jīng)實際測試該密集存儲系統(tǒng)項目建成后與傳統(tǒng)立體庫相比,庫容量提高了35%,設備運行用電量能耗降低了30%。案例項目四向穿梭車密集存儲系統(tǒng)示意圖(見圖6)。

六、結論

四向車密集庫可實現(xiàn)全自動、智能化、無人化作業(yè),與傳統(tǒng)立體倉庫相比,提高了20%~50%的存儲量。隨著托盤式四向車各項技術指標日趨成熟,其在國內外密集庫中得到了廣泛應用。

四向車多層多車靈活作業(yè)方式,大大提高入出庫作業(yè)效率,解決傳統(tǒng)立庫中堆垛只能在一個巷道入出庫作業(yè)的瓶頸問題。近些年來,歐美等發(fā)達地區(qū)的各類穿梭車發(fā)展快速、技術先進,各種高品質的四向車出現(xiàn)在市面上。針對國內倉儲市場的實際需求,研發(fā)的四向車具有外觀新穎、功能完善、安全可靠等技術優(yōu)勢,加之本地化的售后服務體系,未來智能倉儲等不同工業(yè)領域的應用前景可期。

新時代鞋服物流與供應鏈面臨的變革和挑戰(zhàn)03月07日 20:38

點贊:這個雙11,物流大佬一起做了這件事11月22日 21:43

物流管理機構及政策分布概覽12月04日 14:10

盤點:2017中國零售業(yè)十大事件12月12日 13:57

2017年中國零售電商十大熱點事件點評12月28日 09:58